이차전지장비

Polymer battery

이차전지는 전기를 저장했다가 반복적으로 충전 및 사용할 수 있으며, 환경 친화적이고 경제성이 있어 가전,교통 전력망 등에 널리 사용되고 있습니다.

또한 경량화, 고전압, 고밀도 추세에 따라 기존의 니켈수소전지보다 성능이 우수한 리튬이온전지 시장으로 확대되고 있는 실정입니다.

노칭장비 롤 형태의 극판을 금형 프레스를 사용하여 탭 부위를 따내어 단판 극판 형태로 만드는 공정을 수행하는 장비입니다.

NOTCHING SYSTEM노칭장비 시스템

- 특징 및 장점

-

성능속도 N0.1

(주)엠플러스 단판대 극판 노칭방식은 세계최고의 생산속도를

자랑합니다. -

생산효율의 극대화

Dual Conveyor 방식 적용으로 극판 매거진 교체의 시간을 최소화

하여 생산효율의 극대화 실현을 자랑합니다.

NOTCHING SYSTEM

상세스펙 |

|

|---|---|

설비 특징 |

High speed technology |

적용 범위 |

W : Min 90mm ~ Max 200mm / L : Min 150mm ~ Max 270mm |

주요기능 |

|

스태킹장비 단판극판을 분리막 사이에 두고 일정한 두께로 극판을 적층하는 장비입니다.

STACHKING SYSTEM스태킹장비 시스템

- 특징 및 장점

-

안정적인 극판 적층

Stack Table의 고정방식으로 과거 Table 이동방식에 대비하여

안정적인 극판 적층과 Stack 정밀도 구현에 최적화 되었습니다. -

생산속도의 고속화

극판 적층 공정과 젤리롤 고정공정의 분리화로 생산속도의 고속화를

실현합니다.

STACHKING SYSTEM

상세스펙 |

|

|---|---|

설비 특징 |

High throughput and Stability |

적용 범위 |

STD Cell size : (W)160mm x (L)210mm (0.85 sec/sheet) |

주요기능 |

|

탭웰딩장비 적층된 다수의 단판극판으로 부터 흘러나오는 전류를 한곳으로 모으는 Grid와 Tab을 용접하는 장비입니다.

TAB WELDING SYSTEM탭웰딩장비 시스템

- 특징 및 장점

-

성능속도 No.1

(주)엠플러스 Tab welding system은 최고 성능 구현으로 세계에서

가장 빠른 속도를 자랑합니다. -

다종 전지 대응 가능

(주)엠플러스 Tab welding system은 단탭방향 전지 및 양탭방향 전지의

겸용 사용이 가능한 구조입니다.

TAB WELDING SYSTEM

상세스펙 |

|

|---|---|

설비 특징 |

High speed technology |

적용 범위 |

STD Cell size : (W)160mm x (L)210mm |

주요기능 |

|

패키징장비 파우치를 이용 전지에 맞게 모양을 형성하고 전지를 감싸 전해액을 주액 후 밀봉하여 배출하는 장비입니다.

PACKAGING SYSTEM패키징장비 시스템

- 특징 및 장점

-

성능속도 No.1

(주)엠플러스 Packaging System은 빠른 처리속도로 패키징 장비

세계최고를 자랑합니다. -

다양한 형식의 설비로 대응 가능

(주)엠플러스의 Packaging System은 포밍/실링/주액 등 으로

구분설치가 가능하여 , 설치현장의 요구에 맞게 다양하게 대응이

가능한 설비입니다.

PACKAGING SYSTEM

상세스펙 |

|

|---|---|

설비 특징 |

High speed and Temperature stabilization |

적용 범위 |

STD Cell size : (W)160mm x (L)210mm |

주요기능 |

|

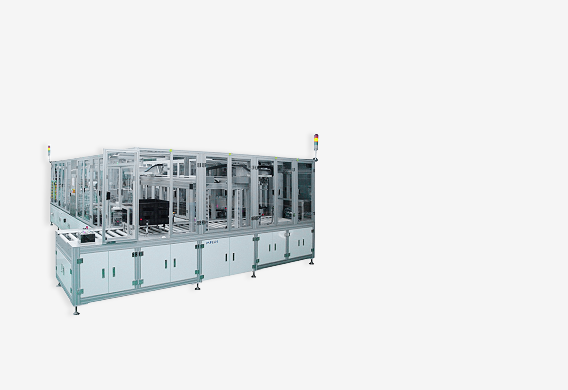

디게싱장비 최초 충방전 후 내부에 생긴 가스 불순물을 빼내고 최종 형상을 완성하게 하는 장비입니다.

DEGASSING SYSTEM디게싱장비 시스템

- 특징 및 장점

-

복합기능 구현 시스템

디게싱 설비는 전지 롤링기능, 검사장비등 복합기능을 하나의

설비에서 구현하여 효율성을 극대화한 설비입니다. -

편리한 유지보수 구현

4면 출입방식의 기구설계로 유지보수에 편리하고 또한 진공챔버의

Top부 개폐 방식으로 챔버 유지보수의 편리함을 구현하였습니다.

DEGASSING SYSTEM

상세스펙 |

|

|---|---|

설비 특징 |

Integrated implementation |

적용 범위 |

STD Cell size : (W)160mm x (L)210mm |

주요기능 |

|